சோளக் கூழ் உற்பத்தி வரி மற்றும் கிருமி நீக்கம் பேக்கேஜிங் வரிக்கான தொழில்நுட்ப தீர்வு

I. சோளக் கோப் உற்பத்தி வரிசையின் விரிவான செயல்முறை ஓட்டம்

சோள உமி

ஜே.டபிள்யூ.பி.டி. 10000 மாதிரி காற்று ஊதும் உமி பயன்படுத்தப்படுகிறது, காற்றோட்ட அழுத்தம் மூலம் சோளக் காம்பிலிருந்து உமியைப் பிரிக்க பக்கவாட்டில் அல்லது கீழே இருந்து உயர் அழுத்த வாயுவை தெளிக்கிறது. உற்பத்தி வரிசையில் இந்த செயல்முறை பாரம்பரிய இயந்திர உமியுடன் ஒப்பிடும்போது சேத விகிதத்தை 40% குறைக்கிறது, துருப்பிடிக்காத எஃகு உடலுடன் ஒரு மணி நேரத்திற்கு 10,000–12,000 உமிகளைக் கையாளுகிறது, இது உணவு சுகாதாரத்தை உறுதி செய்கிறது.

ட்ரிம்மிங் (தலை மற்றும் வாலை வெட்டுதல்)

சோளக் கோப் உற்பத்தி வரிசையில் உள்ள FYHZ (கனடா) 4000 மாடல் டிரிம்மிங் இயந்திரம், ±1மிமீ பிழைக் கட்டுப்பாட்டைக் கொண்ட, ஒரு செட் நீளத்திற்கு துல்லியமாக வெட்டுவதற்கு அதிவேக சுழலும் பிளேடுகளைப் பயன்படுத்துகிறது. டிரிம்மிங்ஸ் தீவனத்திற்காக மறுசுழற்சி செய்யப்படுகின்றன, மேலும் உபகரணங்கள் அசெம்பிளி லைனுடன் இணைக்கப்படுகின்றன, 2,000 தொடர்ச்சியான தவறு இல்லாத மணிநேரங்களுடன் பெரிய அளவிலான புதிய சோளக் கோப் செயலாக்கத்திற்கு ஏற்றவாறு மாற்றியமைக்கப்படுகின்றன.

கழுவுதல் மற்றும் வெண்மையாக்குதல்

தென்கிழக்கு ஆசியா 8000 மாதிரி சலவை மற்றும் பிளான்ச்சிங் இயந்திரம், குறைந்த அழுத்த முனைகள் மற்றும் குமிழி டம்பிளிங் ஆகியவற்றை உற்பத்தி வரிசையில் சுற்றிலும் உள்ள அசுத்தங்களை சுத்தப்படுத்துவதற்காகப் பயன்படுத்துகிறது. பிளான்ச்சிங் வெப்பநிலை (85–95℃) மற்றும் நேரம் (3–5 நிமிடங்கள்) ஆகியவை நொதிகளை செயலிழக்கச் செய்யவும், பழுப்பு நிறமாவதைத் தடுக்கவும், மேற்பரப்பு நுண்ணுயிரிகளைக் கொல்லவும் துல்லியமாக சரிசெய்யக்கூடியவை.

குளிர்வித்தல் மற்றும் உலர்த்துதல்

தென்கிழக்கு ஆசியா எல்டி-5000 மாதிரி குளிரூட்டும் நீர் தொட்டி 5–10℃ சுற்றும் குளிர்ந்த நீரை தெளிக்கிறது, உற்பத்தி வரிசையில் 30 வினாடிகளுக்குள் சோளக் கோப் வெப்பநிலையை அறை வெப்பநிலைக்குக் குறைக்கிறது. வடிகட்டிய பிறகு, கோப்கள் தென்கிழக்கு ஆசியா-எஃப்இசட்8014 ஃபிளிப்பிங் ட்ரையருக்குள் நுழைகின்றன, ≤3% ஈரப்பத எச்சத்துடன் சரிசெய்யக்கூடிய ஃபிளிப்பிங் (0–15 சுழற்சிகள்/நிமிடத்திற்கு) மூலம் சீரான காற்று வெளிப்பாட்டை உறுதி செய்கின்றன.

பேக்கேஜிங் மற்றும் கிருமி நீக்கம்

வெற்றிட பேக்கேஜிங்: இந்த வரிசையில் உள்ள கேபிடி டிஇசட்-1100 தானியங்கி பேக்கேஜிங் இயந்திரம் ஒற்றை/பல-கோப் பேக்கேஜிங்கை ஆதரிக்கிறது, 99.8% சீலிங் தகுதியுடன் நிமிடத்திற்கு 60 பைகளை நிறைவு செய்கிறது.

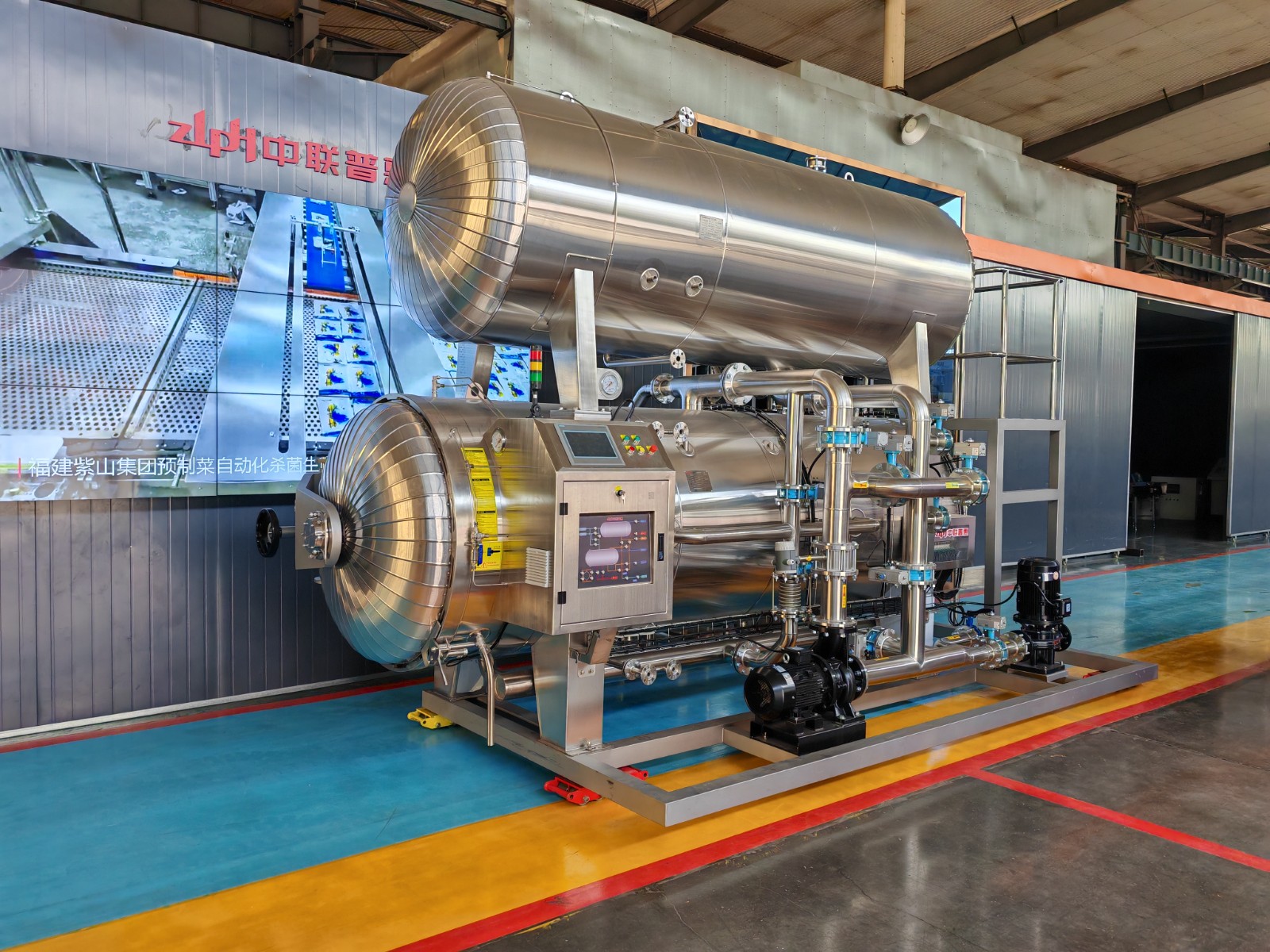

மைய ஸ்டெரிலைசேஷன் உபகரணங்கள்: இசட்எல்பிஎச் 1500*5250 இரட்டை அடுக்கு நீர் மூழ்கல் பதில்

ரிட்டோர்ட்டின் இரட்டை அடுக்கு அமைப்பு ஒரே நேரத்தில் இரண்டு தொகுதிகளைச் செயலாக்குகிறது, இது ஸ்டெரிலைசேஷன் செயல்திறனை 30% மேம்படுத்துகிறது மற்றும் 15% நீராவியை சேமிக்கிறது.

ரிட்டோர்ட்டில் நீர் மூழ்கும் கிருமி நீக்கம் ±1℃ வெப்பநிலை சீரான தன்மையை உறுதி செய்கிறது; நேரியல் கட்டுப்பாடு பேக்கேஜிங் ஒருமைப்பாட்டை ஷ்ஷ்ஷ்99% பராமரிக்கிறது.

எஃப்.டி.ஏ. விதிமுறைகளுக்கு இணங்க, இந்த பதில் >180 நாட்களுக்கு அடுக்கு ஆயுளை நீட்டிக்கிறது.

செயலாக்கத்திற்குப் பிறகு

உயர் அழுத்த தெளித்தல் பை மேற்பரப்புகளை சுத்தம் செய்கிறது, மேலும் ஃபிளிப்பிங் ட்ரையர் அறை வெப்பநிலை காற்றோட்டம் மூலம் வெப்ப சேதத்தைத் தவிர்க்கிறது. உற்பத்தி வரிசையின் தானியங்கி பேக்கேஜிங் இயந்திரம் ஒருங்கிணைந்த குத்துச்சண்டை, சீல் மற்றும் லேபிளிங்கை இறுதி செய்கிறது.

இரண்டாம். முக்கிய உபகரணங்களின் தொழில்நுட்ப நன்மைகள்

காற்று ஊதும் உமி:

<5% சேத விகிதம், 25% குறைந்த ஆற்றல் நுகர்வு, பெரிய அளவிலான உற்பத்தி வரிசை செயல்பாடுகளுக்கு 10,000–12,000 கோப்ஸ்/மணிநேரம் பதப்படுத்துதல்.

ட்ரிம்மிங் மெஷின்:

உயர்-துல்லியமான வெட்டுதல், ஹஸ்கர்கள் மற்றும் வாஷர்களுடன் இணக்கமானது, ஒருங்கிணைந்த உற்பத்தி வரிசையை உருவாக்குகிறது, நீண்ட கால பயன்பாட்டிற்கு நீடித்தது.

பதில்:

இரட்டை அடுக்கு வடிவமைப்பு, தானியங்கி "வெப்பமூட்டும்-கிருமி நீக்கம்-குளிர்ச்சி" முறையை செயல்படுத்துகிறது; விரைவான வெப்பநிலை கட்டுப்பாடு சோள அமைப்பைப் பாதுகாக்கிறது, மென்மையான-நிரம்பிய கோப் கிருமி நீக்கத்திற்கு ஏற்றது.

III வது. உற்பத்தித் திறன் மற்றும் தரக் கட்டுப்பாடு பாதை

கொள்ளளவு குறிகாட்டிகள்

வடிவமைக்கப்பட்ட திறன்: 4.5 டன்/மணிநேரம் (கர்னல்கள்), 100 டன்/நாள் (22-மணிநேர செயல்பாடு).

உற்பத்தி வரிசையின் நெகிழ்வான வடிவமைப்பு, அளவுரு சரிசெய்தல் அல்லது தொகுதி சேர்த்தல் மூலம் 30%–50% திறன் விரிவாக்கத்தை ஆதரிக்கிறது.

தரக் கட்டுப்பாட்டு அமைப்பு

மூலப்பொருள் ஆய்வு: நீர் உள்ளடக்கம், மாசு விகிதம் மற்றும் தானிய ஒருமைப்பாடு ஆகியவற்றை கண்டிப்பாக சோதித்தல்; தகுதியற்ற பொருட்களை தானாகவே நிராகரித்தல்.

ஆன்லைன் கண்காணிப்பு: உற்பத்தி வரிசையில் கதிரடித்த பிறகு அசுத்தங்கள் (≤0.5%), உலர்த்திய பிறகு ஈரப்பதம் (≤12%) மற்றும் வண்ண வரிசைப்படுத்தல் துல்லியம் (99.9%) ஆகியவற்றின் நிகழ்நேர கண்காணிப்பு.

முடிக்கப்பட்ட தயாரிப்பு ஆய்வு: சர்வதேச தரங்களை பூர்த்தி செய்ய தோற்றம், நுண்ணுயிர் குறிகாட்டிகள் (மொத்த தட்டு எண்ணிக்கை ≤100CFU/g) மற்றும் அடுக்கு வாழ்க்கை உருவகப்படுத்துதல் ஆகியவற்றின் விரிவான சோதனை.

நான்காம். முழு வரியின் ஆயத்த தயாரிப்பு திட்ட அம்சங்கள்

ஆயத்த தயாரிப்பு திட்டம்: செயல்முறை வடிவமைப்பு, உபகரணங்கள் தேர்வு, நிறுவல் மற்றும் ஆணையிடுதல் ஆகியவற்றை உள்ளடக்கியது, 3 ஆண்டு உத்தரவாதம் மற்றும் வாழ்நாள் தொழில்நுட்ப ஆதரவுடன்.

பசுமை ஆற்றல் சேமிப்பு: 85% நீர் மறுசுழற்சி, பாரம்பரிய வரிகளை விட 20% குறைந்த நீராவி நுகர்வு, தேசிய சுற்றுச்சூழல் தரநிலைகளுக்கு இணங்குதல்.

தனிப்பயனாக்கப்பட்ட தீர்வுகள்: உற்பத்தி வரிசையின் தளவமைப்பு மூலப்பொருள் பண்புகள், திறன் தேவைகள் மற்றும் தள நிலைமைகளுக்கு ஏற்ப மாற்றியமைக்கப்படுகிறது, 3D வரைபடங்கள் மற்றும் ஆற்றல் நுகர்வு பகுப்பாய்வு ஆகியவற்றை ஆதரிக்கிறது.

நீங்கள் என்றால்'எங்கள் இசட்எல்பிஎச் பதிலளிப்பு பற்றி மேலும் அறிய அல்லது சாத்தியமான ஒத்துழைப்பு வாய்ப்புகளை ஆராய ஆர்வமாக இருந்தால், சேல்ஸ்ஹேலி@ஸ்ல்ஃப்ரெட்டோர்ட்.காம் என்ற மின்னஞ்சல் முகவரிக்கு எங்களைத் தொடர்பு கொள்ளலாம் அல்லது +86 15315263754 என்ற எண்ணில் பயன்கள் இல் எங்களுடன் இணையலாம்.